Caratteristiche degli anelli antiestrusione

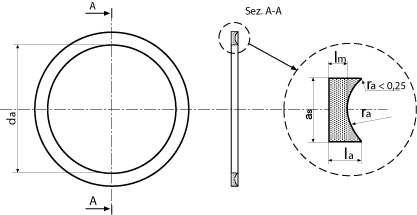

Gli anelli antiestrusione (figura 6.4) sono progettati e realizzati in modo da garantire un'ottima prestazione di tenuta al contatto con l'O-Ring. La curvatura che presentano sul lato di appoggio, la scelta accurata del grado di durezza della mescola e la caratteristica di essere fabbricati in pezzo unico, senza giunzioni, garantiscono l'assenza di elementi che possono danneggiare l'O-Ring.

Figura 6.4

Figura 6.4

Le mescole scelte per la realizzazione degli anelli antiestrusione, devono rispondere a tutti i requisiti di compatibilità ai fluidi richiesti agli O-Ring, ma presentare anche elevata durezza per sopportare gli alti carichi di pressione; devono inoltre essere molto resistenti all'usura e all'invecchiamento, per garantire buone prestazioni per tutta la durata di vita dell'O-Ring che sono chiamati a proteggere.

La principale mescola impiegata per la realizzazione dei nostri anelli antiestrusione è un nitrile butadiene (NBR), cui vengono aggiunti particolari elementi che ne migliorano il comportamento in temperatura. La codifica di tale mescola è ME0073/90 con durezza pari a 90° shore.

Questa mescola presenta tutte le caratteristiche delle mescole NBR, compresa la compatibilità con moltissimi fluidi impiegati solitamente nei circuiti idraulici e pneumatici; a queste caratteristiche si aggiunge il buon comportamento per un più ampio spettro di temperature: da –55° C a 105° C.

Nella produzione standard Elastotech sono presenti anche anelli antiestrusione in altre mescole quali la ME0182/90 e la ME0270/90, per rispondere alle esigenze d'impiego dei diversi settori applicativi.

Un fattore importante che migliora le prestazioni degli O-Ring in presenza degli anelli antiestrusione, è legato all'assorbimento di piccole quantità di lubrificante da parte della mescola dell'anello; queste piccole quantità di lubrificante contribuiscono a mantenere lubrificato l'O-Ring, aumentandone le capacità di tenuta e la durata.

Il vantaggio economico che si ricava dall'impiego degli anelli antiestrusione, non è soltanto legato all'aumento della durata degli O-Ring, ma anche alla semplificazione delle lavorazioni per la realizzazione delle sedi di tenuta: il loro posizionamento evita il contatto diretto tra l'O-Ring le pareti della sede, che possono quindi presentare livelli di finitura inferiori rispetto a quelli richiesti in caso di contatto diretto con la guarnizione.

La principale mescola impiegata per la realizzazione dei nostri anelli antiestrusione è un nitrile butadiene (NBR), cui vengono aggiunti particolari elementi che ne migliorano il comportamento in temperatura. La codifica di tale mescola è ME0073/90 con durezza pari a 90° shore.

Questa mescola presenta tutte le caratteristiche delle mescole NBR, compresa la compatibilità con moltissimi fluidi impiegati solitamente nei circuiti idraulici e pneumatici; a queste caratteristiche si aggiunge il buon comportamento per un più ampio spettro di temperature: da –55° C a 105° C.

Nella produzione standard Elastotech sono presenti anche anelli antiestrusione in altre mescole quali la ME0182/90 e la ME0270/90, per rispondere alle esigenze d'impiego dei diversi settori applicativi.

Un fattore importante che migliora le prestazioni degli O-Ring in presenza degli anelli antiestrusione, è legato all'assorbimento di piccole quantità di lubrificante da parte della mescola dell'anello; queste piccole quantità di lubrificante contribuiscono a mantenere lubrificato l'O-Ring, aumentandone le capacità di tenuta e la durata.

Il vantaggio economico che si ricava dall'impiego degli anelli antiestrusione, non è soltanto legato all'aumento della durata degli O-Ring, ma anche alla semplificazione delle lavorazioni per la realizzazione delle sedi di tenuta: il loro posizionamento evita il contatto diretto tra l'O-Ring le pareti della sede, che possono quindi presentare livelli di finitura inferiori rispetto a quelli richiesti in caso di contatto diretto con la guarnizione.